行业资讯

冲压成型工艺与模具设计的质量控制和管理流程

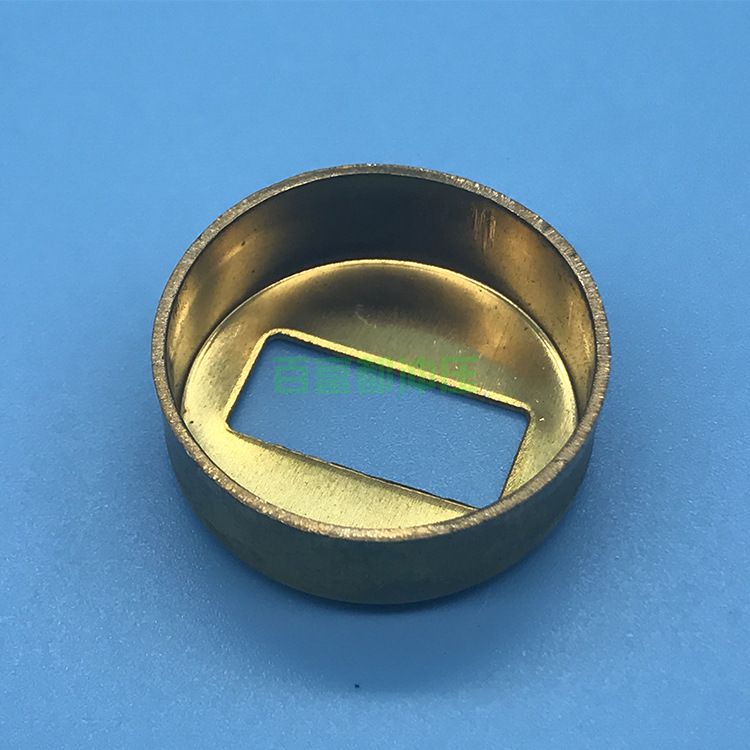

冲压是一种利用金属的塑性变形,冲压成型工艺与模具设计使材料得到加工的工艺。冲压是用专用模具将零件材料压制成形,从而获得零件形状复杂、尺寸精度高、表面质量好的复杂外圆或环形零件。冲压工艺在设计时要综合考虑材料的几何形状、结构厚度、力学性能、加工精度及生产效率等方面,正确地选择模具结构和使用方法。冲压工艺与模具设计紧密联系,关系到冲压件制造质量、制造成本或模具寿命等各方面。

一、冲压工艺

由于冲压件本身的尺寸精度、表面质量和外观效果很好,所以对冲压工艺要求很高。根据冲压件形状的不同,冲压工艺可以分为三大类:

(1)压力成形:是一种借助压力机把金属板(板)压成需要的形状或尺寸时用模具加压成形的方法。压力成形工艺有两种类型:一种是正压压料成形;另一种是负压成形。

(2)挤压成形:是将变形后的板(板)压成薄片,从而获得复杂形状工件所必需的圆筒形、多边形或球形工件。

(3)成形:通过改变板料之间的相对运动使板料按照预定方向改变运动速度进行成形。

二、模具结构与模具使用方法

模具结构是指各种冲压工艺模具的总体布局及其工作方式。为保证冲压件顺利成形而采用的各种模具结构或工作方式,往往是根据各种冲压工艺对模具结构的要求而确定的。一般说来,冲压件一般应具有如下结构:圆弧过渡型模;圆弧内收型模;环形外扩型模; V型顶出型模;倒角型模;凸缘型模;曲面凸缘型模;三角型模及三角外凸模。按使用方法不同,可分为推拉型压模套环、夹紧型压模套环、推拉型压模套环及滑块压模套环等;按成型零件性质、工艺要求、几何形状及尺寸精度、操作性能及使用维护条件等而选用不同的模具结构。

三、冲压件表面质量

冲压件的表面质量主要表现在以下几个方面:

①表面粗糙度,包括平面粗糙度、沟槽粗糙度等;

②表面粗糙度,包括边角粗糙度、凹坑粗糙度等;

③表面硬度应符合(a)中 Ca≤(b)3的规定;

④表面晶粒大小、显微组织应符合(c)要求;

⑤表面粗糙度应符合(d)规定。

另外零件是否存在残余应力及残余变形也直接影响冲压件的表面质量。残余应力主要是由冲压材料与工件挤压而产生,因此,残余应力控制是保证表面质量良好至关重要的因素之一。残余应力是指被冲压材料在冲压机加热、冷却和机加工过程中所产生的变形,它是板材(带)形状稳定性的一种重要性能。

四、成形零件加工问题

冲压成型工艺与模具设计的过程是冲压件表面形成凸凹过渡的过程,模具的结构越复杂,其加工难度就越大,加工过程也就越复杂、消耗时间长。因此,合理选择冲出模具形状的加工方法,对降低成本、提高模具寿命至关重要。通过冲压成形,可以获得形状复杂(如不规则外圆、环形等)、尺寸精度好(外圆直径不大于0.03 mm,环孔直径不大于0.05 mm)、表面质量好(表面粗糙度不大于0.02~0.05μ m)的金属产品。目前所使用的多刀压机用三刀压机(DYC12T数控三刀压力机)可以代替目前多刀压机液压加工;采用双刀压机生产效率更高;且价格更低;更适用于批量生产。因此要正确选择冲压成型模具设计方案,合理选择冲压成形工艺条件以及合适的压机结构、刀具及工模具。

五、冲压件的质量控制和管理流程及缺陷影响分析

冲压成型工艺与模具设计的质量控制和管理流程,是在冲压加工过程中进行质量控制和管理的一个重要方面,也是保证冲压质量的必要步骤。它可以保证冲压件在生产过程中能够得到适当的冷却和整形,可以避免因冲压件过热而造成冲压件表面粗糙度过高现象,可以有效地提高零件的耐久性、生产效率、模具寿命等。一般冲压件制造需要根据其材料属性和机械性能选择适合板材或型材的成型加工方法以及正确适用模具结构。零件中还需考虑各种表面粗糙度的影响作用,对不满足使用要求而又具有较大表面粗糙度(表1)时,则应进行局部或全部加工处理,以消除因局部或全部加工造成表面粗糙度过高造成的缺陷。一般可通过以下方法进行改善:在冲压前就应制定符合材料特性和工作环境条件下的工艺标准;确定合适成型方案和模具结构;在成形过程中及时改进成形工艺过程和模具结构,并不断改善产品质量。