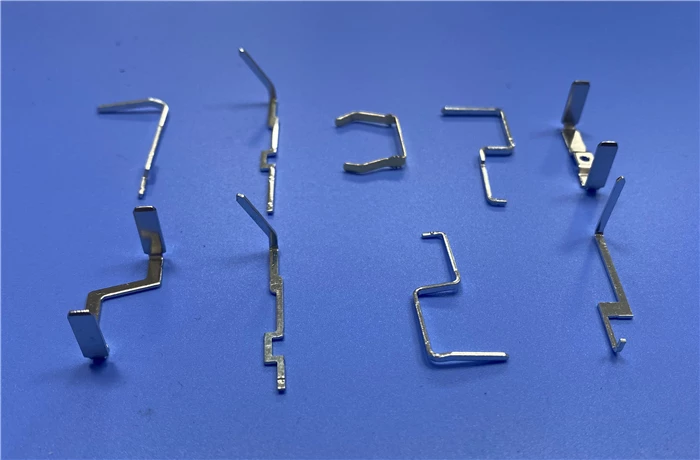

冲压工艺

冲压模具的设计方法及操作步骤

模具种类繁多,根据加工目标和加工工艺可分为:1、加工金属模具。2、加工非金属和粉末冶金模具。今天,浙江百富都机电小编将讨论冲压模具的设计方法和操作步骤(冲压模具的设计标准)

一、冲压件冲压工艺分析

冲压零件必须具有优良的冲压工艺性,以最简单、最经济的方式制造合格的冲压零件。冲压件的工艺分析可以通过以下方法完成:

1、读懂零件图。除零件形状尺度外,重点是了解零件精度和外观粗糙度的要求。

2、分析零件的结构和形状是否适合冲压加工。

3、分析零件的基准选择和尺度标记是否合理,尺度、方位和形状精度是否适合冲压加工。

4、冲裁截面的外表粗糙度要求是否过高。

5、生产批量是否足够大。

如果零件的工艺太差,应与规划人员协商,并提出修改计划。如果生产批量太小,应考虑选择其他生产方法进行加工。

二、冲压工艺规划规划及最佳工艺设计

1、根据冲压零件的形状尺寸,开始确定冲压工序的性质,如冲压模具规划的方法和工艺,如冲压、曲折、拉深、胀形和扩孔等冲压模具规划的办法与过程。

2、计算每种冲压成形方法的变形程度。如果变形度超过极限变形程度,则应计算工序的冲压次数。

3、根据各工序的变形特点和质量要求,组织合理的冲压次序。注意确保各工序的变形区域为弱区,现已成形的部分(包括冲压孔或形状),多角曲折件要先弯外后弯内,要组织必要的辅佐工序和整形、校平、热处理等工序。

4、在保证零件精度的前提下,根据生产批量、毛坯定位和出料要求,确定合理的工序组合方法。

5、规划两个以上的工艺计划,从质量、成本、生产率、模具刃磨修理、模具寿命、操作安全等方面进行比较,选择最佳的工艺计划。

6、开始确定各工序的冲压设备。

三、冲压件毛坯规划及排样图设计

1、根据冲压件的性质尺度,计算毛坯尺度,制作毛坯图。

2、根据毛坯性质尺度,规划排样图,计算资料利用率。通过比较选择最佳计划,规划各种排样计划。

四、冲压模具设计

1、确定冲压加工各工序的模具结构方法,并制作模具简图。

2、对指定1-2个工序的模具进行具体结构规划,并制作模具作业图。规划方法如下:

(1)、确定模具的品种:是简单模、连续模还是复合模。

(2)、模具作业零件规划:核算凸、凹模刃口尺度及凸、凹模长度,确定凸、凹模结构及衔接固定方法。

(3)、确定毛坯的定位和定距方法,并规划相应的定位和定距部件。

(4)、确定压料、卸料、顶件、推件的方法,并规划相应的压料板、卸料板、推件块等。

(5)、模架规划:包括上下模座和导向方法的规划,也可选择规范模架。

(6)在完成上述作业的基础上,按比例制作模具作业图。首先用双点划线制作毛坯,然后制作作业部件,然后制作定位和定距部件,用连接部件衔接上述部件,最后在适当的方位制作压料和卸料部件。上述顺序也可根据模具的具体情况进行适当调整。

(7)冲压模具规划的方法和工艺模具规划应标记在作业图纸上。作业图纸应标明模具的生产精度和技能条件。作业图纸应按照国家图纸规范制作,并有标准的标题栏和明细表。如果是落料模,则在作业图纸的左上角制作排样图。

(8)计算模具压力中心,检查压力中心是否与模柄中心线重合。若不重合,应相应修改模具结果。

(9)计算冲压力,最后选择冲压设备,验证模具与冲压设备的相关尺寸(闭合高度、作业台面、模柄装置尺度等)。