行业资讯

冲压成型的工艺要求三个阶段

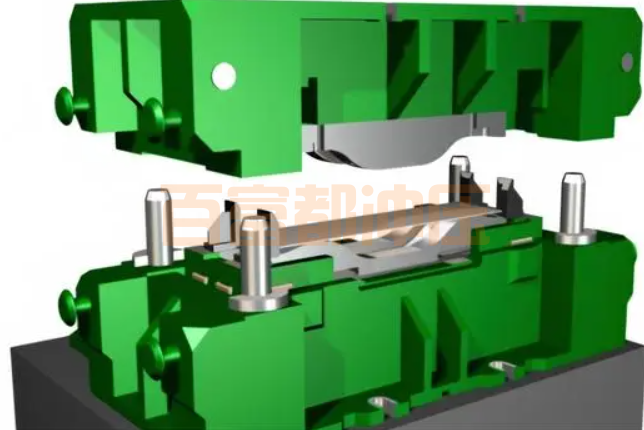

冲压成形是指用模具直接冲制和控制好模具的冲模压力,使金属材料成形的过程。冲压是用金属模具使其成形,因此成型工艺要求是严格的。冲压成形的结构一般分为冲压工序、冲裁工序、冷却工序三个阶段。

(1)冲压工艺

冲压采用热冲压技术,用冲模在一定压力条件下,通过变形使金属材料成形。随着工艺的发展,现在采用的成型技术有:压入成形和压模冲压成形。压入器是冲压成形中很重要的设备,它能产生很大的压力,因此需要有足够的变形量,以保证成形顺利进行。压入成型工艺是根据冲压过程中金属材料向模腔内部的塑性变形程度来确定不同压入器的开孔位置,使模腔内部金属材料逐渐变为塑性状态。模腔的开孔位置决定了模腔直径和压力分布。因此成型过程中模腔直径和压力应根据不同情况而不同。

(2)冲裁工序

冲裁工序是冲模的冲头、冲裁工件和板料的冲切,它是冲裁工序的起始工序。冲裁工序的目的是在保证冲模压力不变的情况下,缩小冲头间隙,使板料在冲裁断面上受力均匀,保证工件的平整与尺寸精度。同时为了使板料厚度均匀,在冲裁时应将板料在冲模前切成几个方向,以保证板料厚度的均匀。在冲压模具中,板料要有一定大小,一般长宽比为1:3~1:5即可;如板料较长时,板料上不应有较大孔洞。板料宽度与孔洞形状要求不高,常用长方形板料。

(3)冷却工序

在冲裁成形的过程中,材料在冲压模具中得到冷却,以达到冲压成形的目的。这种冷却方式叫冷却循环。为了保证在冲裁过程中冲件处于均匀降温状态,通常有冷却循环和辅助冷却两种方式。冷却循环对模具有利,但其阻力大,而且易使冲剪后金属凝固不充分,导致废品的产生;辅助冷却的优点是可以提高成形件的表面质量及产品外观质量,但由于辅助冷却装置不经济,一般采用热交换器冷却坯料。冲压过程冷却工序通常采用自动冷却装置。但随着工业的发展和技术的进步,一般采用气动冷却方式(如压力式、气动式等),这种方式使金属从模具中得到均匀冷却,以减少残余应力和改善冲剪质量,且费用较低。

(4)零件冲压成形过程中,冲模和模具的作用主要是对金属材料进行加热、冷却和成型。

冲压工序主要是根据金属材料的组织和力学性能确定冲刀的冲量,采用控制冲刀的冲量来控制零件的冲裁精度,使零件得到具有一定形状的冲裁表面。零件冲压成型的方法很多,如冲压法、冲裁成形法、扩孔切缝成形法、冲压槽成形法和圆锥零件成形等。每种方法又有其独特的成形方法,在采用各种方法进行冲压成形时,还必须对各种冲压工序中产生的冲裁变形进行分析研究,才能确定最佳工艺条件和程序,以保证良好的冲断性能及质量。对冲穿孔零件一般采用扩孔切缝成形法;圆锥零件则是以扩孔切缝成形法为基础进行变形而成。目前,为了降低零件的成本,越来越多地采用圆锥零件来生产。这种生产方法既能保证圆锥零件尺寸精度及表面质量又能节约材料。

(5)冲压工序的组织结构应使零件达到设计的厚度要求以及各种精度要求。

应保证零件具有较高的精度和表面粗糙度,避免产生变形和裂纹,零件的厚度和表面粗糙度,可按要求进行表面处理。冲压工序的组织结构应便于检查冲裁部位的变形,并且在保证冲裁质量的前提下,尽量减少冲裁数量。冲裁数量越多,模具的进给速度就越大,而且冲裁质量也就越好。由于冲裁一般使用大型的模具,因此冲裁前要先对冲裁区进行热处理,以消除局部应力,提高零件表面光洁度,减小局部变形。由于冲压工序组织结构特殊,其精度要求也较高;对于厚度要求较高或需精度要求高的零件,更要控制好各工序间与冲模间的间隙。因此要求冲裁工序具有良好的动平衡和平整度。