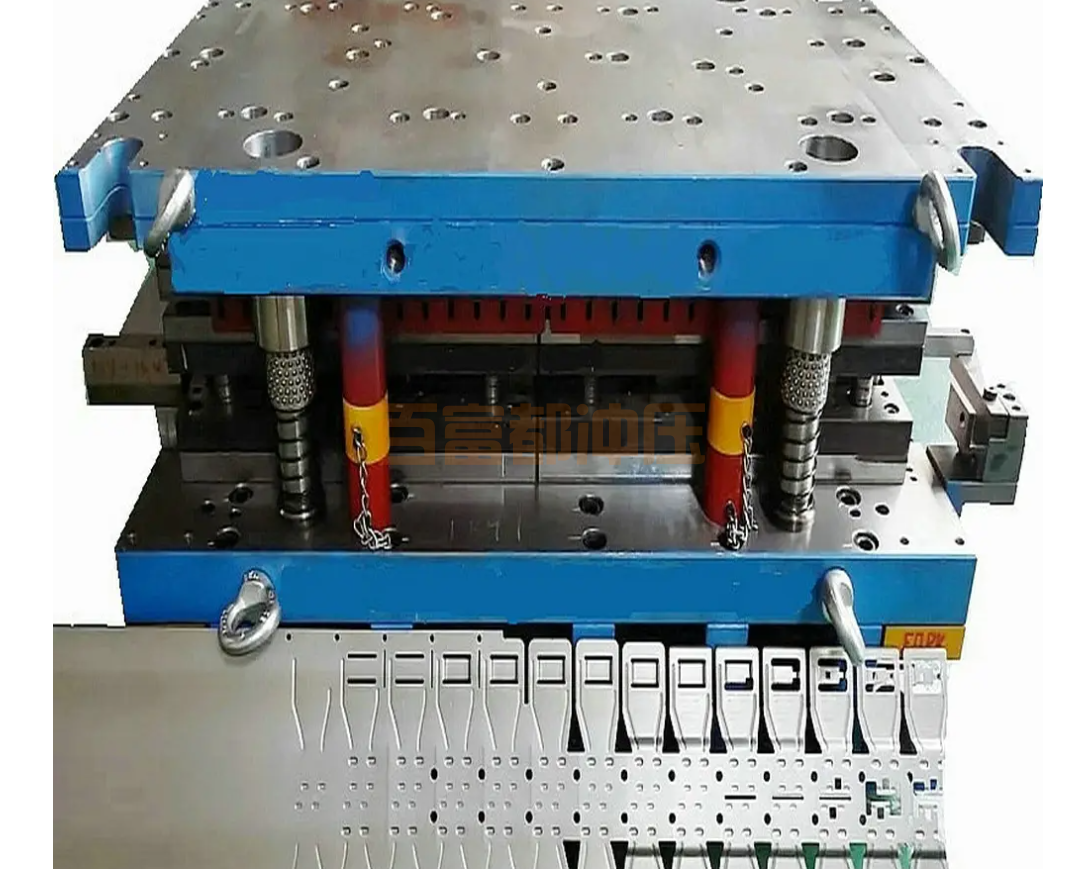

冲压工艺

金属冲压模具设计与维护成本

许多因素有助于确定大量生产零件所需的金属冲压成本。虽然大多数因素,如材料、工装投资、劳动力和总零件数都是众所周知的,但许多企业在计算每个零件的总成本时没有包括模具维护成本。金属冲压工艺的几个方面内在地导致磨损。如果没有一个强有力的模具维护计划,您最终将花费比您计算的还要多——因为您需要更换模具。以下是影响模具维护总成本的一些方面。

冲模磨损失效模式

您的工具将经历高摩擦和周期性负载过程来创建零件。这会在模具上产生自然磨损,导致模具表面失去材料,因为零件材料被压缩并在模具表面之间滑动,从而创建零件特征。这称为磨料磨损。过度的磨粒磨损会导致疲劳裂纹,产生于复杂的缺口特征附近。当冲压过程中模具和零件材料之间产生的热量产生微焊缝时,由于这两种材料的表面粗糙度,导致材料从模具上“撕裂”,就会发生粘着模具磨损。随着该过程的继续,工装表面会不断退化,直到需要进行维护以保持零件质量。模具的材料硬度、使用的涂层以及零件材料的整体硬度决定了每次冲击的磨损量。擦伤与粘着磨损相反,当成形的钣金粘附在工具表面时会发生擦伤。同样,金属冲压过程中产生的摩擦和热量会基于模具中使用的材料和工具钢产生物理或化学粘附。通过在工具上使用正确的涂层或表面处理,可以控制和减少磨损、粘着磨损和擦伤,但最终,所有模具都需要进行磨损维护。

破坏性冲压模具失效模式

如果未正确应用适当的制造工艺最佳实践或维护计划,则可能导致更大范围的模具损坏。当施加在模具上的压力机的压缩力超过用于制造模具的工具钢的压缩屈服强度时,就会发生模具变形。虽然适当的工具材料有助于避免此问题,但操作员错误可能会造成这样的问题,需要进行大量维护。当模具中有多余的金属薄片或切口碎屑,但在罢工后没有从模具中正确清除时,可能会发生模具碎裂。这也可能是因为超过了工具的额定冲击,从而超过了工具钢的疲劳强度。当应力线从高接触区域传递到刀具的边缘或角落时,通常会出现切屑。当压力冲击力超过材料的断裂点时,模具会开裂。在这种情况下,模具设计中的尖角和半径会使裂纹形成并扩展,直到出现某种程度的刀具故障。

由于您的模具在需要维护之前平均要经历1000000次冲击,因此它的设计目的是处理重复的热应力和机械应力,但即使是最好的模具也会随着时间的推移而磨损。当需要维护模具时,团队必须将其脱机并将其拆下以修复磨损。需要正确维护零件的工具,以便继续为您的企业生产高质量的零件。将停机时间计划到年度计划中,可以让您妥善保管模具(或多个模具用于连续冲压),预测每个零件的总成本,满足交付周期,并可靠地为客户完成订单。