冲压工艺

冲压工艺到底是什么?

冲压对于大部分人而言总是一知半解,很难说得清楚,今天浙江百富都小编就带你了解一下什么是冲压,冲压工艺有哪些特点?看完你就懂了。

一、什么是冲压

冲压其实也就是依靠压力机和磨具的板材、带材、管材、型材等施加外力,使其塑性变形或分离,从而获得所需形状和尺寸的工件(冲压)成形方法。

汽车的车身、底盘、油箱、散热器片、锅炉汽包、容器外壳、电机、电器铁芯硅钢片等均采用冲压加工。在仪器仪表、家用电器、自行车、办公机械、生活用具等产品中也有少量的冲压件。按冲压温度分为热冲压和冷冲压。前者适用于变形抗力高、塑性较差的钣金加工;后者在室温下进行,是薄板常用的冲压方法。

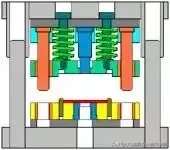

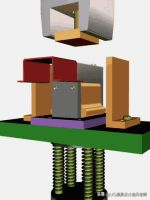

板料、模具和设备是冲压加工的三要素。

板料:冲压用板材的外观和内部功能对冲压产品的质量影响很大。

二、对于冲压材料的要求有6点

1、厚度精确、均匀。

2、表面光洁,无斑、无疤、无擦伤、无表面裂纹等。防止生成废品。

3、屈服强度均匀,无明显方向性。为了减少造成次品或废品

4、均匀延伸率高。为了防止不均匀变形。

5、屈强比低。为了提高弯曲件精度。

6、加工硬化性低。为了防止以后变形。

模具:模具的精度和结构直接影响冲压件的成形和精度。模具制造成本和寿命则是影响冲压件成本和质量的重要因素。

设备:

按传动结构:手动冲压机,机械冲床,液压冲床,气动冲床,高速机械冲床,数控冲床

按加工精度:普通冲床,精密冲床

按使用范围:普通冲床,专用冲床

加工特点:

1、冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。

2、冲压的质量稳定,互换性好,具有“一模一样”的特征。

3、冲压的强度和刚度均较高。

4、冲压件的成本较低。

三、冲压工序可分为四个基本工序

冲裁:使板料实现分离的冲压工序(包括冲孔、落料、修边、剖切等)。

弯曲:将板料沿弯曲线弯成一定的角度和形状的冲压工序。

拉深:将平面板料变成各种开口空心零件,或把空心件的形状、尺寸作进一步改变的冲压工序。

局部成形:用各种不同性质的局部变形来改变毛坯或冲压件形状的冲压工序(包括翻边、胀形、校平和整形工序等)。

四、冲压工艺的特点

1、冲压是一种高生产效率、低材料消耗的加工方法。冲压工艺适用于较大批量零件制品的生产,便于实现机械化与自动化,有较高的生产效率,同时,冲压生产不仅能努力做到少废料和无废料生产,而且即使在某些情况下有边角余料,也可以充分利用。

2、操作工艺方便,不需要操作者有较高水平的技艺。

3、冲压出的零件一般不需要再进行机械加工,具有较高的尺寸精度。

4、冲压件有较好的互换性。冲压加工稳定性较好,同一批冲压件.可相互交换使用,不影响装配和产品性能。

5、由于冲压件用板材作材料,它的表面质量较好,为后续表面处理工序(如电镀、喷漆)提供了方便条件。

6、冲压加工能获得强度高、刚度大而重量轻的零件。

7、用模具批量生产的冲压件成本低廉。

8、冲压能制造出其它金属加工方法难加工出的形状复杂的零件。

冲压是汽车制造的四大工艺之一,也是汽车零部件非常重要的成型工艺。那么我们应该如何快速识别供应商在冲压过程中的潜在风险呢?下述条款的执行情况,希望能简单清晰,为大家梳理一下冲压工艺生产现场值得关注的细节。

(1)、圆形冲孔

原材料

1、分料卷是否有明显的标识能追溯到总料卷。

2、与产品关键特性相关的原材料参数是否合格。

3、料卷的包装是否安全,保证原材料不被污染、腐蚀、破坏。

4、料卷的周转能否使用合适的设备。

(2)、摆块式工件弯曲

开机

1、操作者能否严格执行启动点检查表中规定的事项,并有效记录结果。

2、送料滚轮,原料输送夹与参与物料接触的装置在装料前必须彻底清洗干净,以免异物划伤物料。

3、首尾件必须与标准件进行比对,确认合格。(供应商应制作参考作业指导书,明确标明对比路径和对比点)

4、供应商是否明确定义冲压不稳定阶段,并且规定不稳定阶段产品自动报废。(冲压开始和结束的材料进给速度/冲压温度/材料张力波动较大)

润滑系统

1、润滑系统是否有效的监控(当润滑系统停止供给的时候,冲压过程自动停止并报警)

2、润滑油的品牌种类是否得到客户认可?

3、润滑油是否有过滤系统防止异物污染原材料(特别是润滑油重复使用的系统)

4、设备机油不能滴落在成品上

简易拉伸成型

五、冲压工艺细节

1、在冲压前需要有板材矫直调整工艺步骤或自动校正工装存在,更好的保证原材料平整顺畅进入模腔。

2、料带在送料夹上的位置需要明确定义,料带两侧和送料夹两边的宽度缝隙需要明确定义并保证执行。

3、冲压碎屑是否被及时并有效地清理掉而不混或粘在产品上。

4、卷材宽度方向上的材料需要100%监控,防止原材料不饱满造成冲压产品的不良。

5、卷材末端是否被监控,在卷料到头的时候,冲压过程会自动停止。

6、作业指导书中要明确定义当异常停机出现,产品留在模具中的反应方式。

7、当料带进入模具之前必须有防错工装保证原材料能够进入模具内部的正确位置。

8、连续模或者进给模需要有步步位置监测,如果位置没有走到要及时报警或自动停机。

9、冲压模具必须配备探测器用于探测是否有产品卡在模腔中,如果有卡住,设备自动停止。

10、冲压过程参数是否被监控,当异常参数出现的时候,在此参数下生产的产品自动报废。

11、冲压模具的管理是否有效执行(预防性维护保养的计划和实施,备品备件的点检确认)

12、用于吹走碎屑的气枪必须明确定义吹起位置和方向。

13、完了品收集过程不能有损坏产品的风险。